注塑尺寸不一样都有哪些原因?

文章出处:未知 人气:发表时间2020-02-18 13:26

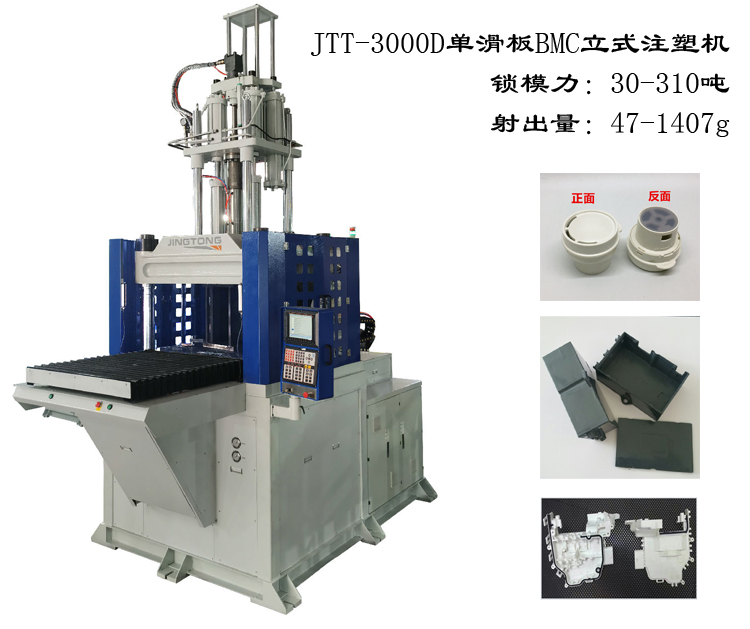

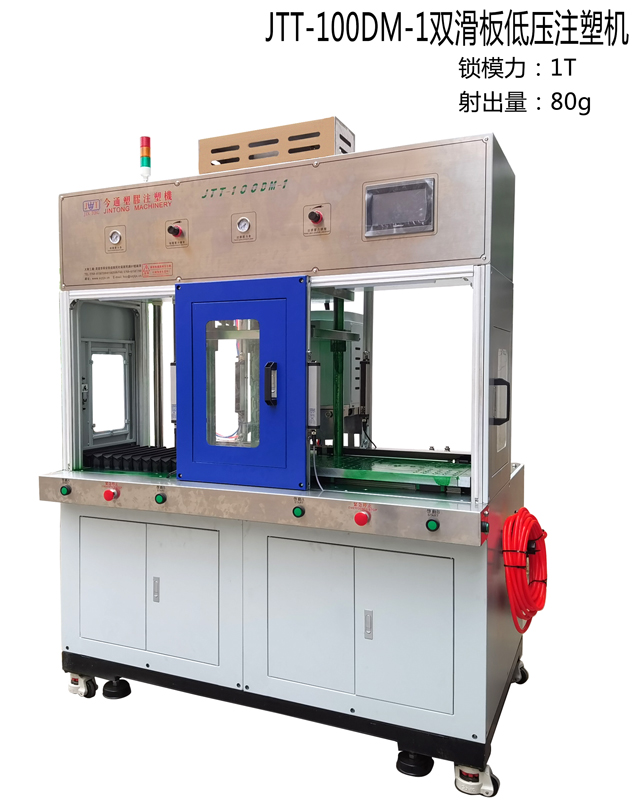

立式注塑机在注塑的过程中会出现每一批注塑成型后的产品注塑尺寸不一样的情况,而出现这个情况的原因有很多,当遇到这个情况的时候我们应该排查哪几个方面呢?根据经验我们分析有如下几点:1、成型条件不一样,机器的使用中因为某种原因导致注塑压力不一样,有可能是机器设定的问题也有可能是人工操作的问题。2、成型原料的因素,因为不同的注塑原料会要求不同的注塑及锁模压力,所以原料的不同需要进行不同的设定和操作方式。这两个是最常见的因素,其他因素下面我们再进行分析。

模具故障

模具的结构设计和制造精度直接影响塑料零件的尺寸精度。在模制过程中,如果模具的刚性不足或型腔中的模制压力太高,则模具将变形,这将导致塑料零件的模制尺寸稳定。如果模具的导柱和导套之间的装配间隙由于制造精度差或过度磨损而太差,也会降低塑料零件成型尺寸的精度。如果成型材料中存在硬质填充剂或玻璃纤维增强材料,导致模具型腔严重磨损,或者使用一个模具进行多腔成型时,型腔之间将出现错误,例如浇口、流道和不良入口平衡。不一致的模具填充也会导致尺寸波动。

设备故障

如果成型设备的塑化能力不足,进料系统进料不稳定,螺杆速度不稳定,停止功能异常,液压系统的止回阀发生故障,温度控制系统中的热电偶烧坏,加热器断开等。塑料部件的成型尺寸不稳定。只要发现这些故障,就可以采取针对性的措施来消除它们。

测试方法或条件不一致

如果测量塑料零件尺寸,时间和温度的方法不同,则测量的尺寸将有很大差异。其中,温度条件对测试的影响最大,因为塑料的热膨胀系数是金属工业的10倍。因此,必须使用标准中指定的方法和温度条件来确定塑料部件的结构尺寸,并且必须在测量之前将塑料部件充分冷却并成型。通常,塑料零件在10小时内的尺寸变化非常大,形状基本上在24小时内定型。

下一篇:下一篇:大型立式注塑机市场发展前景分析 上一篇:上一篇:55T滑板立式注塑机应该怎么选择?